ອະລູມິນຽມຍັງມີຄວາມຕ້ານທານຕໍ່ການກັດກ່ອນສູງ, ເພາະວ່າເມື່ອວັດສະດຸຖືກອາກາດ, ມັນຈະເປັນຊັ້ນ oxide ປ້ອງກັນຕາມທໍາມະຊາດ. oxidation ນີ້ຍັງສາມາດ induced ປອມເພື່ອໃຫ້ການປົກປ້ອງທີ່ເຂັ້ມແຂງ. ຊັ້ນປ້ອງກັນທໍາມະຊາດຂອງອາລູມິນຽມເຮັດໃຫ້ມັນທົນທານຕໍ່ການກັດກ່ອນຫຼາຍກ່ວາເຫຼັກກາກບອນ. ນອກຈາກນັ້ນ, ອາລູມິນຽມແມ່ນຕົວນໍາຄວາມຮ້ອນແລະຕົວນໍາໄຟຟ້າທີ່ດີ, ດີກວ່າເຫຼັກກາກບອນແລະສະແຕນເລດ.

(ແຜ່ນອາລູມີນຽມ

ແນ່ນອນ, ການນໍາໃຊ້ອາລູມິນຽມຍັງມີຂໍ້ເສຍບາງຢ່າງ, ໂດຍສະເພາະເມື່ອປຽບທຽບກັບເຫຼັກກ້າ. ມັນບໍ່ແຂງເທົ່າກັບເຫຼັກກ້າ, ເຊິ່ງເຮັດໃຫ້ມັນເປັນທາງເລືອກທີ່ບໍ່ດີສໍາລັບພາກສ່ວນທີ່ທົນທານຕໍ່ຜົນກະທົບຫຼາຍຫຼືຄວາມສາມາດໃນການໂຫຼດສູງທີ່ສຸດ. ຈຸດ melting ຂອງອາລູມິນຽມຍັງຕ່ໍາຢ່າງຫຼວງຫຼາຍ (660 ° C, ເມື່ອຈຸດ melting ຂອງເຫຼັກຕ່ໍາ, ປະມານ 1400 ° C), ມັນບໍ່ສາມາດທົນທານຕໍ່ການນໍາໃຊ້ອຸນຫະພູມສູງທີ່ສຸດ. ມັນຍັງມີຄ່າສໍາປະສິດການຂະຫຍາຍຄວາມຮ້ອນສູງ, ດັ່ງນັ້ນຖ້າອຸນຫະພູມສູງເກີນໄປໃນລະຫວ່າງການປຸງແຕ່ງ, ມັນຈະຜິດປົກກະຕິແລະມັນຍາກທີ່ຈະຮັກສາຄວາມທົນທານທີ່ເຄັ່ງຄັດ. ສຸດທ້າຍ, ອາລູມິນຽມອາດຈະມີລາຄາແພງກວ່າເຫຼັກກ້າເນື່ອງຈາກຄວາມຕ້ອງການພະລັງງານທີ່ສູງຂຶ້ນໃນລະຫວ່າງການບໍລິໂພກ.

ໂລຫະປະສົມອາລູມິນຽມ

ໂດຍການປັບຕົວເລັກນ້ອຍຂອງອົງປະກອບຂອງໂລຫະປະສົມອາລູມິນຽມ, ປະເພດຂອງໂລຫະປະສົມອາລູມິນຽມນັບບໍ່ຖ້ວນສາມາດຜະລິດໄດ້. ແນວໃດກໍ່ຕາມ, ບາງອົງປະກອບໄດ້ພິສູດໃຫ້ເຫັນວ່າມີປະໂຫຍດຫຼາຍກວ່າສິ່ງອື່ນໆ. ໂລຫະປະສົມອາລູມິນຽມທົ່ວໄປເຫຼົ່ານີ້ຖືກຈັດກຸ່ມຕາມອົງປະກອບໂລຫະປະສົມຕົ້ນຕໍ. ແຕ່ລະຊຸດມີຄຸນລັກສະນະທົ່ວໄປບາງຢ່າງ. ສໍາລັບຕົວຢ່າງ, 3000, 4000, ແລະ 5000 ຊຸດໂລຫະປະສົມອາລູມິນຽມບໍ່ສາມາດຮັບຄວາມຮ້ອນໄດ້, ສະນັ້ນການເຮັດວຽກເຢັນຖືກນໍາໃຊ້, ຊຶ່ງເອີ້ນວ່າຍັງເຮັດວຽກແຂງ. ເຖິງ

ປະເພດໂລຫະປະສົມອາລູມິນຽມຕົ້ນຕໍມີດັ່ງລຸ່ມນີ້.

1000 ຊຸດ

ໂລຫະປະສົມອາລູມິນຽມ 1xxx ປະກອບດ້ວຍອາລູມິນຽມທີ່ບໍລິສຸດທີ່ສຸດ, ມີເນື້ອໃນອາລູມິນຽມຢ່າງຫນ້ອຍ 99% ໂດຍນ້ໍາຫນັກ. ບໍ່ມີອົງປະກອບໂລຫະປະສົມສະເພາະ, ສ່ວນຫຼາຍແມ່ນເກືອບອາລູມິນຽມບໍລິສຸດ. ຕົວຢ່າງ, ອາລູມິນຽມ 1199 ມີອາລູມິນຽມ 99.99% ໂດຍນ້ໍາຫນັກແລະຖືກນໍາໃຊ້ເພື່ອເຮັດໃຫ້ແຜ່ນອາລູມິນຽມ. ເຫຼົ່ານີ້ແມ່ນຊັ້ນຮຽນທີອ່ອນທີ່ສຸດ, ແຕ່ພວກເຂົາເຈົ້າສາມາດເຮັດວຽກແຂງ, ຊຶ່ງຫມາຍຄວາມວ່າພວກເຂົາເຈົ້າຈະກາຍເປັນທີ່ເຂັ້ມແຂງໃນເວລາທີ່ deformed ຫຼາຍຄັ້ງ.

2000 ຊຸດ

ອົງປະກອບໂລຫະປະສົມຕົ້ນຕໍຂອງອາລູມິນຽມຊຸດ 2000 ແມ່ນທອງແດງ. ຊັ້ນຮຽນຂອງອາລູມິນຽມເຫຼົ່ານີ້ສາມາດເປັນ precipitation hardened, ເຊິ່ງເຮັດໃຫ້ພວກເຂົາເກືອບເປັນເຫຼັກແຂງ. Precipitation hardening ກ່ຽວຂ້ອງກັບການໃຫ້ຄວາມຮ້ອນຂອງໂລຫະໃນອຸນຫະພູມສະເພາະໃດຫນຶ່ງເພື່ອໃຫ້ precipitation ຂອງໂລຫະອື່ນ precipitate ອອກຈາກການແກ້ໄຂໂລຫະ (ໃນຂະນະທີ່ໂລຫະຍັງແຂງ), ແລະຊ່ວຍເພີ່ມຄວາມເຂັ້ມແຂງຜົນຜະລິດ. ຢ່າງໃດກໍຕາມ, ເນື່ອງຈາກການເພີ່ມທອງແດງ, ຊັ້ນຮຽນທີ 2xxx ອາລູມິນຽມມີຄວາມຕ້ານທານ corrosion ຕ່ໍາ. ອະລູມິນຽມ 2024 ຍັງປະກອບດ້ວຍ manganese ແລະ magnesium ແລະຖືກນໍາໃຊ້ໃນພາກສ່ວນການບິນ.

ຊຸດ 3000

Manganese ແມ່ນອົງປະກອບເສີມທີ່ສໍາຄັນທີ່ສຸດໃນອາລູມິນຽມ 3000 ຊຸດ. ໂລຫະປະສົມອາລູມິນຽມເຫຼົ່ານີ້ຍັງສາມາດເຮັດວຽກແຂງໄດ້ (ອັນນີ້ເປັນສິ່ງຈໍາເປັນເພື່ອບັນລຸລະດັບຄວາມແຂງທີ່ພຽງພໍ, ເພາະວ່າອາລູມິນຽມຊັ້ນເຫຼົ່ານີ້ບໍ່ສາມາດປິ່ນປົວຄວາມຮ້ອນໄດ້). ອະລູມິນຽມ 3004 ຍັງມີແມກນີຊຽມ, ໂລຫະປະສົມທີ່ໃຊ້ໃນກະປ໋ອງເຄື່ອງດື່ມອາລູມິນຽມ, ແລະຕົວແປທີ່ແຂງຂອງມັນ.

ຊຸດ 4000

ອາລູມິນຽມຊຸດ 4000 ປະກອບມີຊິລິໂຄນເປັນອົງປະກອບໂລຫະປະສົມຕົ້ນຕໍ. ຊິລິໂຄນຫຼຸດລົງຈຸດລະລາຍຂອງອາລູມິນຽມເກຣດ 4xxx. ອະລູມິນຽມ 4043 ຖືກນໍາໃຊ້ເປັນວັດສະດຸ rod filler ສໍາລັບການເຊື່ອມໂລຫະປະສົມອາລູມິນຽມ 6000 ຊຸດ, ໃນຂະນະທີ່ອາລູມິນຽມ 4047 ຖືກນໍາໃຊ້ເປັນແຜ່ນແລະ cladding.

5000 ຊຸດ

ແມກນີຊຽມແມ່ນອົງປະກອບຂອງໂລຫະປະສົມຕົ້ນຕໍໃນ 5000 ຊຸດ. ຊັ້ນຮຽນເຫຼົ່ານີ້ມີການຕໍ່ຕ້ານການກັດກ່ອນທີ່ດີທີ່ສຸດ, ດັ່ງນັ້ນພວກມັນມັກຈະຖືກນໍາໃຊ້ໃນການນໍາໃຊ້ທາງທະເລຫຼືສະຖານະການອື່ນໆທີ່ປະເຊີນກັບສະພາບແວດລ້ອມທີ່ຮຸນແຮງ. ອະລູມິນຽມ 5083 ເປັນໂລຫະປະສົມທີ່ຖືກນໍາໃຊ້ທົ່ວໄປໃນພາກສ່ວນທະເລ.

ຊຸດ 6000

ທັງແມກນີຊຽມແລະຊິລິໂຄນຖືກນໍາໃຊ້ເພື່ອເຮັດໃຫ້ບາງໂລຫະປະສົມອາລູມິນຽມທົ່ວໄປທີ່ສຸດ. ການປະສົມປະສານຂອງອົງປະກອບເຫຼົ່ານີ້ຖືກນໍາໃຊ້ເພື່ອສ້າງຊຸດ 6000, ເຊິ່ງປົກກະຕິແລ້ວແມ່ນງ່າຍທີ່ຈະປຸງແຕ່ງແລະການແຂງຂອງ precipitation. ໂດຍສະເພາະ, 6061 ແມ່ນຫນຶ່ງໃນໂລຫະປະສົມອາລູມິນຽມທົ່ວໄປທີ່ສຸດແລະມີຄວາມຕ້ານທານ corrosion ສູງ. ມັນຖືກນໍາໃຊ້ທົ່ວໄປໃນການນໍາໃຊ້ໂຄງສ້າງແລະອາວະກາດ.

ຊຸດລະ 7000

ໂລຫະປະສົມອາລູມິນຽມເຫຼົ່ານີ້ແມ່ນເຮັດດ້ວຍສັງກະສີ, ແລະບາງຄັ້ງປະກອບດ້ວຍທອງແດງ, chromium, ແລະ magnesium. ພວກມັນສາມາດຖືກຝົນທີ່ແຂງກະດ້າງໃຫ້ກາຍເປັນທີ່ເຂັ້ມແຂງທີ່ສຸດຂອງໂລຫະປະສົມອາລູມິນຽມທັງຫມົດ. ເກຣດ 7000 ມັກຈະຖືກໃຊ້ໃນການນຳໃຊ້ອາວະກາດ ເນື່ອງຈາກມີຄວາມເຂັ້ມແຂງສູງ. 7075 ເປັນຊັ້ນຮຽນທົ່ວໄປ. ເຖິງແມ່ນວ່າການຕໍ່ຕ້ານ corrosion ຂອງຕົນແມ່ນສູງກ່ວາອຸປະກອນການ 2000 ຊຸດ, ການຕໍ່ຕ້ານ corrosion ຂອງຕົນແມ່ນຕ່ໍາກວ່າໂລຫະປະສົມອື່ນໆ. ໂລຫະປະສົມນີ້ຖືກນໍາໃຊ້ທົ່ວໄປ, ແຕ່ໂດຍສະເພາະແມ່ນເຫມາະສົມສໍາລັບການນໍາໃຊ້ຍານອະວະກາດ. ເຖິງ

ໂລຫະປະສົມອາລູມິນຽມເຫຼົ່ານີ້ແມ່ນເຮັດດ້ວຍສັງກະສີ, ແລະບາງຄັ້ງທອງແດງ, ໂຄຣມຽມ, ແລະແມກນີຊຽມ, ແລະສາມາດກາຍເປັນທີ່ເຂັ້ມແຂງທີ່ສຸດຂອງໂລຫະປະສົມອາລູມິນຽມທັງຫມົດໂດຍການ hardening precipitation. Class 7000 ປົກກະຕິແລ້ວແມ່ນໃຊ້ໃນຄໍາຮ້ອງສະຫມັກທາງອາກາດເນື່ອງຈາກມີຄວາມເຂັ້ມແຂງສູງ. 7075 ເປັນປະເພດທົ່ວໄປທີ່ມີການຕໍ່ຕ້ານ corrosion ຕ່ໍາກວ່າໂລຫະປະສົມອື່ນໆ.

8000 ຊຸດ

ຊຸດ 8000 ເປັນຄໍາສັບທົ່ວໄປທີ່ບໍ່ໄດ້ນໍາໃຊ້ກັບປະເພດອື່ນໆຂອງໂລຫະປະສົມອາລູມິນຽມ. ໂລຫະປະສົມເຫຼົ່ານີ້ສາມາດປະກອບມີອົງປະກອບອື່ນໆຈໍານວນຫຼາຍ, ລວມທັງທາດເຫຼັກແລະ lithium. ຕົວຢ່າງ, ອາລູມິນຽມ 8176 ມີທາດເຫຼັກ 0.6% ແລະຊິລິໂຄນ 0.1% ໂດຍນ້ໍາຫນັກແລະຖືກນໍາໃຊ້ເພື່ອເຮັດໃຫ້ສາຍໄຟ.

ການປິ່ນປົວດ້ວຍອາລູມິນຽມ tempering ແລະການປິ່ນປົວດ້ານ

ການປິ່ນປົວຄວາມຮ້ອນແມ່ນຂະບວນການປັບສະພາບທົ່ວໄປ, ຊຶ່ງຫມາຍຄວາມວ່າມັນມີການປ່ຽນແປງຄຸນສົມບັດວັດສະດຸຂອງໂລຫະຈໍານວນຫຼາຍໃນລະດັບເຄມີ. ໂດຍສະເພາະສໍາລັບອາລູມິນຽມ, ມັນຈໍາເປັນຕ້ອງເພີ່ມຄວາມແຂງແລະຄວາມເຂັ້ມແຂງ. ອະລູມິນຽມທີ່ບໍ່ໄດ້ຮັບການປິ່ນປົວແມ່ນໂລຫະອ່ອນ, ດັ່ງນັ້ນເພື່ອທົນທານຕໍ່ຄໍາຮ້ອງສະຫມັກບາງຢ່າງ, ມັນຈໍາເປັນຕ້ອງຜ່ານຂະບວນການປັບຕົວທີ່ແນ່ນອນ. ສໍາລັບອາລູມິນຽມ, ຂະບວນການແມ່ນສະແດງໂດຍຊື່ຕົວອັກສອນໃນຕອນທ້າຍຂອງຕົວເລກຊັ້ນຮຽນ.

ການປິ່ນປົວຄວາມຮ້ອນ

ອາລູມິນຽມຊຸດ 2xxx, 6xxx ແລະ 7xxx ທັງຫມົດສາມາດເຮັດຄວາມຮ້ອນໄດ້. ນີ້ຊ່ວຍເພີ່ມຄວາມເຂັ້ມແຂງແລະຄວາມແຂງຂອງໂລຫະ, ແລະເປັນປະໂຫຍດສໍາລັບຄໍາຮ້ອງສະຫມັກສະເພາະໃດຫນຶ່ງ. ໂລຫະປະສົມອື່ນໆ 3xxx, 4xxx ແລະ 5xxx ສາມາດເຢັນພຽງແຕ່ເຮັດວຽກເພື່ອເພີ່ມຄວາມເຂັ້ມແຂງແລະຄວາມແຂງ. ຊື່ຕົວອັກສອນທີ່ແຕກຕ່າງກັນ (ເອີ້ນວ່າຊື່ tempered) ສາມາດຖືກເພີ່ມໃສ່ໂລຫະປະສົມເພື່ອກໍານົດວ່າການປິ່ນປົວໃດຖືກນໍາໃຊ້. ຊື່ເຫຼົ່ານີ້ແມ່ນ:

F ຊີ້ໃຫ້ເຫັນວ່າມັນຢູ່ໃນສະພາບການຜະລິດ, ຫຼືວັດສະດຸບໍ່ໄດ້ຜ່ານການປິ່ນປົວຄວາມຮ້ອນໃດໆ.

H ຫມາຍຄວາມວ່າວັດສະດຸໄດ້ຜ່ານບາງປະເພດຂອງການເຮັດວຽກແຂງ, ບໍ່ວ່າຈະດໍາເນີນການພ້ອມໆກັນກັບການປິ່ນປົວຄວາມຮ້ອນ. ຕົວເລກຫຼັງຈາກ "H" ຊີ້ໃຫ້ເຫັນປະເພດຂອງການປິ່ນປົວຄວາມຮ້ອນແລະຄວາມແຂງ.

O ຊີ້ໃຫ້ເຫັນວ່າອາລູມິນຽມແມ່ນ annealed, ເຊິ່ງຫຼຸດຜ່ອນຄວາມເຂັ້ມແຂງແລະຄວາມແຂງ. ນີ້ເບິ່ງຄືວ່າເປັນທາງເລືອກທີ່ແປກປະຫລາດ - ໃຜຕ້ອງການວັດສະດຸທີ່ອ່ອນກວ່າ? ຢ່າງໃດກໍ່ຕາມ, ການຫມູນວຽນຜະລິດວັດສະດຸທີ່ງ່າຍຕໍ່ການປຸງແຕ່ງ, ອາດຈະເຄັ່ງຄັດກວ່າ, ແລະມີຄວາມຍືດຫຍຸ່ນຫຼາຍ, ເຊິ່ງເປັນປະໂຫຍດສໍາລັບວິທີການຜະລິດບາງຢ່າງ.

T ຊີ້ໃຫ້ເຫັນວ່າອາລູມິນຽມໄດ້ຮັບການປິ່ນປົວດ້ວຍຄວາມຮ້ອນ, ແລະຕົວເລກຫຼັງຈາກ "T" ຊີ້ໃຫ້ເຫັນລາຍລະອຽດຂອງຂະບວນການປິ່ນປົວຄວາມຮ້ອນ. ຕົວຢ່າງເຊັ່ນ, Al 6061-T6 ໄດ້ຮັບການຮັກສາຄວາມຮ້ອນດ້ວຍການແກ້ໄຂ (ຮັກສາຢູ່ທີ່ 980 ອົງສາຟາເຣນຮາຍ, ຫຼັງຈາກນັ້ນຖືກດັບຢູ່ໃນນ້ໍາເພື່ອຄວາມເຢັນຢ່າງໄວວາ), ແລະຫຼັງຈາກນັ້ນການປິ່ນປົວຜູ້ສູງອາຍຸລະຫວ່າງ 325 ແລະ 400 ອົງສາຟາເຣນຮາຍ.

ການປິ່ນປົວດ້ານ

ມີຫຼາຍການປິ່ນປົວດ້ານທີ່ສາມາດນໍາໃຊ້ກັບອາລູມິນຽມ, ແລະການປິ່ນປົວພື້ນຜິວແຕ່ລະຄົນມີລັກສະນະແລະການປົກປ້ອງທີ່ເຫມາະສົມກັບການນໍາໃຊ້ທີ່ແຕກຕ່າງກັນ. ເຖິງ

ບໍ່ມີຜົນຕໍ່ວັດສະດຸຫຼັງຈາກການຂັດ. ການປິ່ນປົວພື້ນຜິວນີ້ຕ້ອງການເວລາແລະຄວາມພະຍາຍາມຫນ້ອຍ, ແຕ່ປົກກະຕິແລ້ວບໍ່ພຽງພໍສໍາລັບພາກສ່ວນຕົກແຕ່ງ, ແລະເຫມາະສົມທີ່ສຸດສໍາລັບເຄື່ອງຕົ້ນແບບທີ່ພຽງແຕ່ທົດສອບຫນ້າທີ່ແລະຄວາມເຫມາະສົມ.

ການຂັດຊາຍແມ່ນຂັ້ນຕອນຕໍ່ໄປຈາກຫນ້າດິນທີ່ເຄື່ອງຈັກ. ເອົາໃຈໃສ່ຫຼາຍຕໍ່ກັບການນໍາໃຊ້ເຄື່ອງມືແຫຼມແລະສໍາເລັດຮູບຜ່ານເພື່ອຜະລິດສໍາເລັດຮູບພື້ນຜິວ smoother. ນີ້ຍັງເປັນວິທີການປຸງແຕ່ງທີ່ຊັດເຈນກວ່າ, ປົກກະຕິແລ້ວໃຊ້ເພື່ອທົດສອບຊິ້ນສ່ວນ. ຢ່າງໃດກໍ່ຕາມ, ຂະບວນການນີ້ຍັງປ່ອຍໃຫ້ຮ່ອງຮອຍຂອງເຄື່ອງຈັກ, ດັ່ງນັ້ນມັນມັກຈະບໍ່ຖືກນໍາໃຊ້ໃນຜະລິດຕະພັນສຸດທ້າຍ.

Sandblasting ສ້າງພື້ນຜິວ matte ໂດຍການສີດພົ່ນແກ້ວນ້ອຍໆໃສ່ພາກສ່ວນອາລູມິນຽມ. ນີ້ຈະລົບເຄື່ອງຫມາຍການປຸງແຕ່ງສ່ວນໃຫຍ່ (ແຕ່ບໍ່ແມ່ນທັງຫມົດ) ແລະໃຫ້ມັນມີລັກສະນະກ້ຽງແຕ່ເປັນເມັດ. ຮູບລັກສະນະແລະຄວາມຮູ້ສຶກຂອງຄອມພິວເຕີທີ່ນິຍົມບາງຢ່າງແມ່ນມາຈາກການ sandblasting ກ່ອນ anodizing.

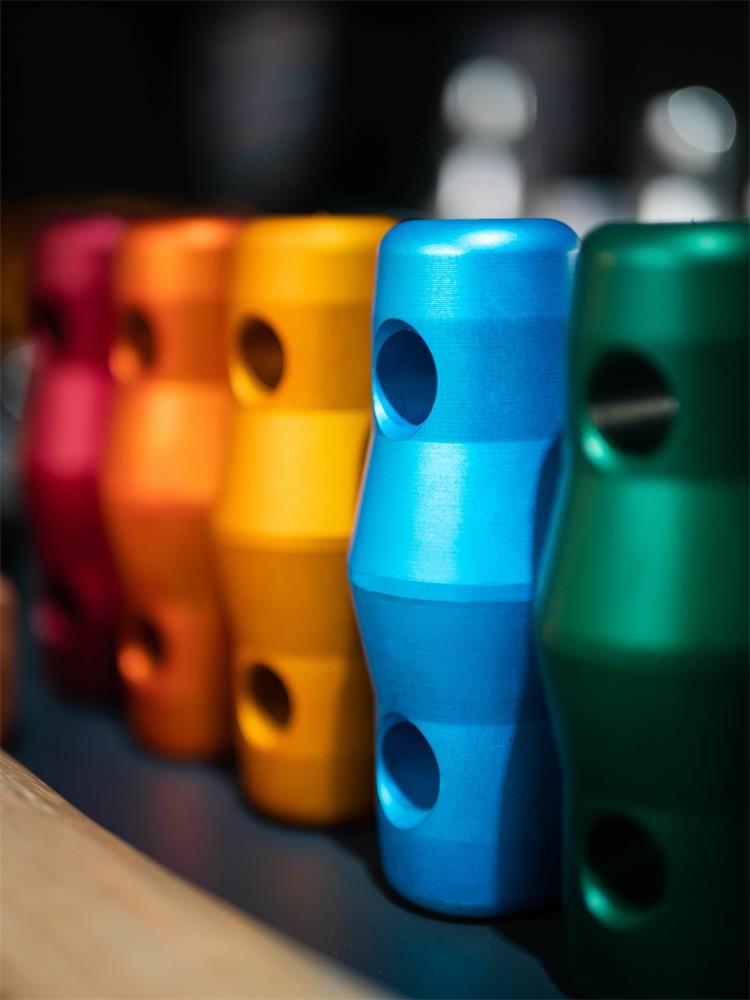

Anodizing ແມ່ນວິທີການຮັກສາພື້ນຜິວທົ່ວໄປ. ມັນເປັນຊັ້ນ oxide ປ້ອງກັນທີ່ຈະປະກອບເປັນທໍາມະຊາດໃນດ້ານອາລູມິນຽມໃນເວລາທີ່ສໍາຜັດກັບອາກາດ. ໃນລະຫວ່າງການປຸງແຕ່ງດ້ວຍມື, ຊິ້ນສ່ວນອະລູມິນຽມຖືກແຂວນຢູ່ເທິງເຄື່ອງສະຫນັບສະຫນູນ conductive, immersed ໃນການແກ້ໄຂ electrolytic, ແລະປະຈຸບັນໂດຍກົງແມ່ນນໍາສະເຫນີເຂົ້າໄປໃນການແກ້ໄຂ electrolytic. ເມື່ອອາຊິດຂອງສານລະລາຍລະລາຍຊັ້ນອອກໄຊທີ່ສ້າງຂຶ້ນຕາມທໍາມະຊາດ, ປະຈຸບັນຈະປ່ອຍອົກຊີເຈນທີ່ພື້ນຜິວຂອງມັນ, ດັ່ງນັ້ນການສ້າງຊັ້ນປ້ອງກັນໃຫມ່ຂອງອາລູມິນຽມອອກໄຊ.

ໂດຍການດຸ່ນດ່ຽງອັດຕາການລະລາຍແລະອັດຕາການສະສົມ, ຊັ້ນ oxide ປະກອບເປັນ nanopores, ອະນຸຍາດໃຫ້ການເຄືອບສືບຕໍ່ຂະຫຍາຍຕົວເກີນກວ່າທີ່ເປັນໄປໄດ້ຕາມທໍາມະຊາດ. ຕໍ່ມາ, ສໍາລັບເຫດຜົນດ້ານຄວາມງາມ, ບາງຄັ້ງ nanopores ແມ່ນເຕັມໄປດ້ວຍສານຍັບຍັ້ງການກັດກ່ອນຫຼືສີຍ້ອມສີ, ແລະຫຼັງຈາກນັ້ນປະທັບຕາເພື່ອໃຫ້ສໍາເລັດການເຄືອບປ້ອງກັນ.

ທັກສະການປຸງແຕ່ງອາລູມິນຽມ

1. ຖ້າ workpiece ແມ່ນ overheated ໃນລະຫວ່າງການປະມວນຜົນ, ຕົວຄູນການຂະຫຍາຍຄວາມຮ້ອນສູງຂອງອາລູມິນຽມຈະມີຜົນກະທົບຄວາມທົນທານ, ໂດຍສະເພາະສໍາລັບພາກສ່ວນບາງໆ. ເພື່ອປ້ອງກັນຜົນກະທົບທາງລົບໃດໆ, ຄວາມເຂັ້ມຂົ້ນຂອງຄວາມຮ້ອນສາມາດຫຼີກເວັ້ນໄດ້ໂດຍການສ້າງເສັ້ນທາງເຄື່ອງມືທີ່ບໍ່ເຂັ້ມຂຸ້ນຢູ່ໃນພື້ນທີ່ຫນຶ່ງດົນເກີນໄປ. ວິທີການນີ້ສາມາດ dissipate ຄວາມຮ້ອນ, ແລະເສັ້ນທາງເຄື່ອງມືສາມາດໄດ້ຮັບການເບິ່ງແລະດັດແກ້ໃນຊອບແວ CAM ທີ່ສ້າງໂຄງການເຄື່ອງຈັກ CNC.

2.2. ຖ້າຜົນບັງຄັບໃຊ້ມີຂະຫນາດໃຫຍ່ເກີນໄປ, ຄວາມອ່ອນຂອງໂລຫະປະສົມອາລູມິນຽມບາງສ່ວນຈະສົ່ງເສີມການຜິດປົກກະຕິໃນລະຫວ່າງການປຸງແຕ່ງ. ດັ່ງນັ້ນ, ອີງຕາມອັດຕາອາຫານທີ່ແນະນໍາແລະຄວາມໄວໃນການປຸງແຕ່ງລະດັບອາລູມິນຽມສະເພາະ, ເພື່ອສ້າງກໍາລັງທີ່ເຫມາະສົມໃນລະຫວ່າງການຂະບວນການ. ກົດລະບຽບອື່ນເພື່ອປ້ອງກັນການຜິດປົກກະຕິແມ່ນເພື່ອຮັກສາຄວາມຫນາຂອງສ່ວນທີ່ສູງກວ່າ 0.020 ນິ້ວໃນທຸກພື້ນທີ່.

3. ຜົນກະທົບຂອງ ductility ຂອງອາລູມິນຽມອີກອັນຫນຶ່ງແມ່ນວ່າມັນສາມາດປະກອບເປັນຂອບລວມຂອງວັດສະດຸໃນເຄື່ອງມື. ນີ້ຈະປົກປິດດ້ານການຕັດແຫຼມຂອງເຄື່ອງມື, ເຮັດໃຫ້ເຄື່ອງມື blunt, ແລະຫຼຸດຜ່ອນປະສິດທິພາບການຕັດຂອງຕົນ. ຂອບການສະສົມນີ້ຍັງສາມາດເຮັດໃຫ້ເກີດການສໍາເລັດຮູບທີ່ບໍ່ດີຢູ່ໃນສ່ວນ. ເພື່ອຫຼີກເວັ້ນການສະສົມຂອງແຄມ, ທົດລອງອຸປະກອນເຄື່ອງມື; ພະຍາຍາມທົດແທນ HSS (ເຫຼັກທີ່ມີຄວາມໄວສູງ) ດ້ວຍການໃສ່ carbide, ຫຼືໃນທາງກັບກັນ, ແລະປັບຄວາມໄວການຕັດ. ນອກນັ້ນທ່ານຍັງສາມາດພະຍາຍາມປັບປະລິມານແລະປະເພດຂອງນ້ໍາຕັດ.

ໃຫ້ພວກເຮົາຮູ້ກ່ຽວກັບວິທີການປຸງແຕ່ງຊິ້ນສ່ວນອະລູມິນຽມໂດຍເຄື່ອງຈັກ CNC ເປັນວິດີໂອຕໍ່ໄປນີ້.

------------------------------------------------ --------END------------------------------------------------ -----------------------------